Как производят одноразовые подгузники

2022-10-20 11:52

Производственный процесс

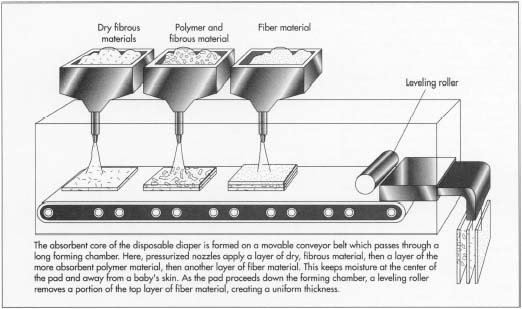

Формирование впитывающей прокладки

1 Абсорбирующая прокладка формируется на подвижной конвейерной ленте, которая проходит через длинную"формовочная камера."В различных точках камеры форсунки под давлением распыляют либо полимерные частицы, либо волокнистый материал на поверхность конвейера. Нижняя часть конвейера перфорирована, и когда материал прокладки распыляется на ленту, снизу применяется вакуум, так что волокна вытягиваются вниз, образуя плоскую прокладку.

По крайней мере, два метода были использованы для включения абсорбирующих полимеров в прокладку. В одном методе полимер вводят в то же сырье, из которого производятся волокна. Этот метод позволяет получить прокладку, в которой абсорбирующий полимер равномерно распределен по всей ее длине, ширине и толщине. Проблемы, связанные с этим способом, заключаются в том, что может произойти потеря абсорбента из-за того, что мелкие частицы вытягиваются вакуумом через отверстия в конвейере. Поэтому это дорого и грязно. Этот метод также приводит к тому, что прокладка впитывает неравномерно, поскольку абсорбент теряется только с одной стороны, а не с другой.

Второй способ нанесения полимера и волокна включает нанесение абсорбирующего материала на верхнюю поверхность прокладки после ее формирования. Этот метод позволяет получить прокладку, которая имеет абсорбирующий материал, сконцентрированный на ее верхней стороне, и не обладает значительной впитывающей способностью по всей прокладке. Еще одним недостатком является то, что накладка, изготовленная в

таким образом можно потерять часть полимера, нанесенного на его поверхность. Кроме того, этот подход приводит к блокировке геля, поскольку весь абсорбент находится на внешней стороне прокладки. Влага задерживается в этом внешнем слое и не имеет возможности диффундировать к центру. Эта блокировка удерживает влагу на коже и может привести к дискомфорту для пользователя.

Эти проблемы решаются путем регулирования смеси полимера и волокнистого материала. Несколько распылительных дозаторов используются для нанесения нескольких слоев полимера и волокна. По мере того, как волокно втягивается в камеру и формируется дно прокладки, часть полимера добавляется в смесь для образования слоя комбинированного полимера и волокна. Затем сверху натягивается больше чистого волокна, чтобы получился эффект сэндвича. Это образование создает прокладку с абсорбирующим полимером, ограниченным ее центром, окруженным волокнистым материалом. Засорение гелем не является проблемой, поскольку полимер сконцентрирован в сердцевине подушечки. Это также решает проблему потери частиц, поскольку весь абсорбент окружен волокнистым материалом. Наконец, этот процесс более экономичен, поскольку полимер распределяется именно там, где это необходимо.

2 После того, как подушка получила полную порцию волокна и полимера, она движется по конвейеру к выравнивающему ролику рядом с выходом из формовочной камеры. Этот валик удаляет часть волокна в верхней части подушечки, чтобы сделать ее одинаковой толщины. Затем подушечка перемещается по конвейеру через выпускное отверстие для последующих операций по формированию готового подгузника.

Подготовка нетканого материала

3 Листы нетканого материала формируются из пластиковой смолы с использованием процесса выдувания из расплава, как описано выше. Эти листы производятся в виде широкого рулона, известного как"сеть,"который затем обрезается до необходимой ширины для использования в подгузниках. Есть паутина для верхнего листа и другая для нижнего листа. Следует отметить, что этот этап не обязательно происходит последовательно после формирования прокладки, поскольку нетканые материалы часто изготавливаются в отдельном месте. Когда производитель готов начать производство подгузников, эти большие рулоны ткани соединяются со специальным роликовым оборудованием, которое подает ткань на сборочную линию.

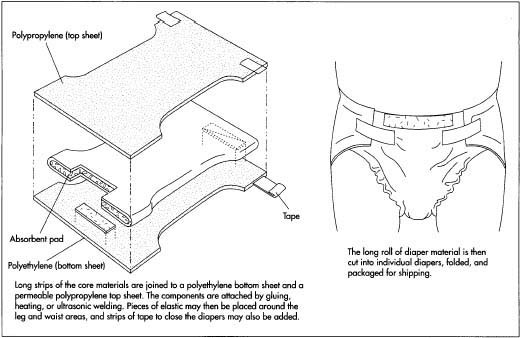

4 В какой-то момент процесса к подложке с помощью клея прикрепляются натянутые резинки. После того, как подгузник собран, эти резинки сжимаются и собирают подгузник вместе, чтобы обеспечить плотное прилегание и ограничить утечку.

Сборка компонентов

5 На этом этапе процесса все еще есть три отдельных компонента: впитывающая прокладка, верхний лист и подложка. Эти три компонента представляют собой длинные полоски, которые необходимо соединить вместе и разрезать на блоки размером с подгузник. Это достигается путем подачи впитывающей прокладки на конвейер с полиэтиленовым нижним листом. Затем верхний полипропиленовый лист подается на место, а собранные листы соединяются склеиванием, нагревом или ультразвуковой сваркой. Собранный подгузник может иметь другие крепления, такие как полоски ленты или липучки Velcro™, которые действуют как застежки.

6 Затем длинный рулон разрезается на отдельные подгузники, складывается и упаковывается для отправки.

Побочные продукты/отходы

Производство подгузников не дает значительных побочных продуктов; на самом деле производство подгузников использует побочные продукты других отраслей. Абсорбирующие полимеры, используемые в производстве подгузников, часто остаются с производственных линий других химических производств. Частицы полимера слишком малы для других применений, но они хорошо подходят для использования в подгузниках. Однако при производстве подгузников значительное количество как нетканого материала, так и полимерных частиц тратится впустую. Чтобы свести к минимуму эти отходы, промышленность пытается оптимизировать количество подгузников, получаемых из каждого квадратного ярда (метра) материала. Кроме того, предпринимаются все попытки восстановить избыточное волокно и полимерный материал, используемые в формовочной камере. Однако это не всегда возможно из-за засорения фильтров и других потерь.

Контроль качества

Существует несколько методов, используемых для контроля качества одноразовых подгузников, и большинство из них связаны с впитывающей способностью продукта. Одним из ключевых моментов является правильное соотношение полимер/волокно во впитывающей прокладке. Слишком большое разнообразие повлияет на способность подгузника впитывать влагу. Промышленные пробы и ошибки показали, что для оптимальной производительности и стоимости соотношение волокон и частиц должно составлять от 75:25 до 90:10. Еще более важными, чем это соотношение, являются размер и распределение этих частиц. Было установлено, что частицы со средним массовым размером частиц больше или равным примерно 400 микронам очень хорошо взаимодействуют с волокнами, увеличивая скорость, с которой жидкость выводится из организма. Если частицы значительно выходят за пределы этого диапазона, может произойти блокирование геля.

Существует несколько стандартных тестов, которые используются в промышленности для определения впитывающей способности подгузников. Один из них называется смачиваемостью по требованию или гравиметрической абсорбцией. Эти тесты оценивают то, что обычно называют поглощением под нагрузкой (AUL). AUL определяется как количество 0,9% солевого раствора, абсорбированного полимерами при воздействии давления, эквивалентного 21 000 дин, или около 0,30 фунта/кв. дюйм (0,021 кг/кв. см). Этот тест имитирует эффект сидения ребенка на мокром подгузнике. Если подгузник имеет впитывающую способность не менее 24 мл/г через час, качество считается приемлемым.

Другие факторы контроля качества, помимо впитывающей способности, связаны с прилеганием и удобством подгузника. Особое внимание следует уделить характеристикам плавления нетканых материалов, используемых для формирования оболочки подгузника. Если используются материалы с разными точками плавления, материал, который плавится быстрее всего, может стать слишком мягким и прилипнуть к сборочному устройству. Когда ткань сдергивают, на ней может остаться шероховатая поверхность, неудобная для пользователя. Наконец, необходимо тщательно проверить выравнивание компонентов, иначе может возникнуть утечка.

Получить последнюю цену? Мы ответим как можно скорее (в течение 12 часов)